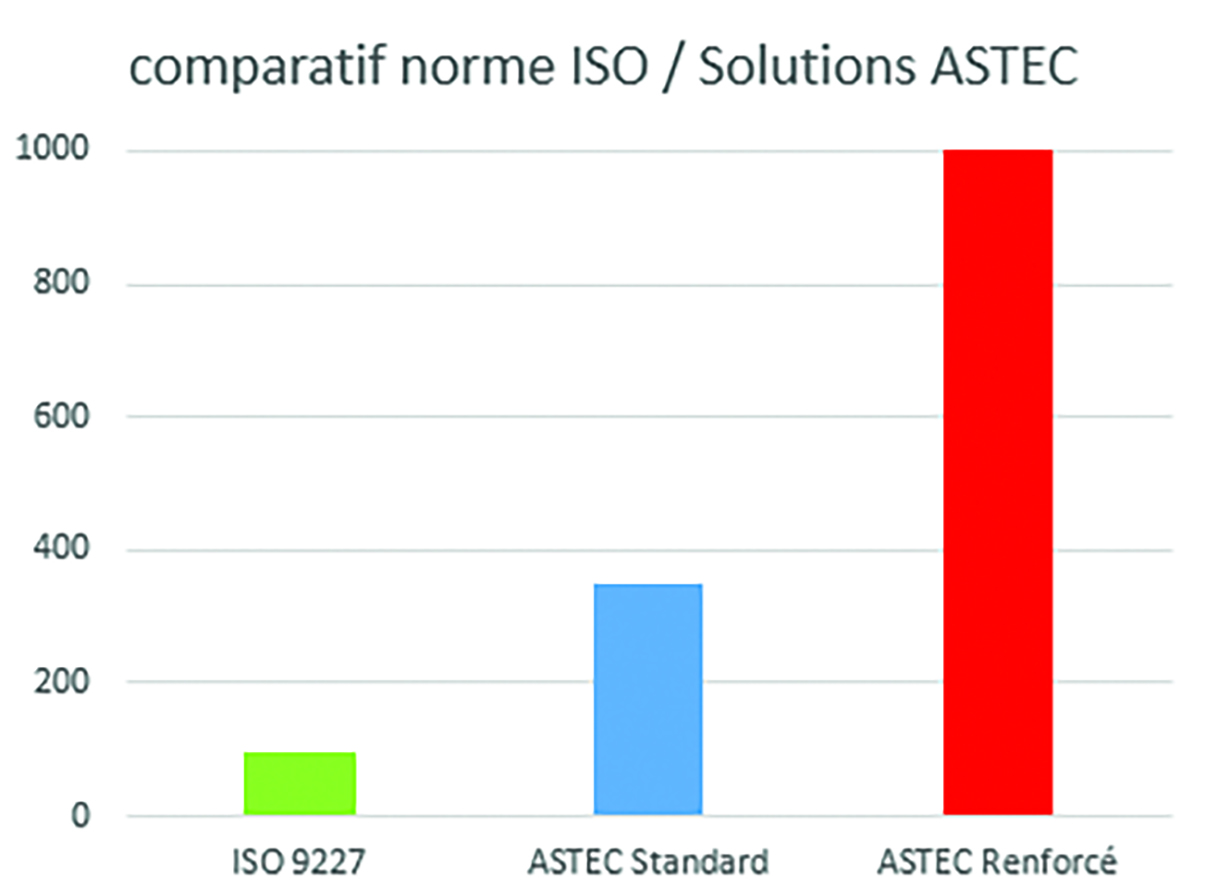

ASTEC respecte les normes ISO, si pas existante, nous appliquons les normes EN ou DIN.

La définition du produit dépend essentiellement de la puissance à transmettre et du fluide utilisé.

Les flexibles décrits ci-après répondent à la grande majorité des utilisations.

Pour des raisons de sécurité, des précautions sont à prendre pour certaines applications :

Fluides compressibles (tels que les gaz, ...), fluides agressifs, températures élevées ;

En cas de doute : Nous consulter.

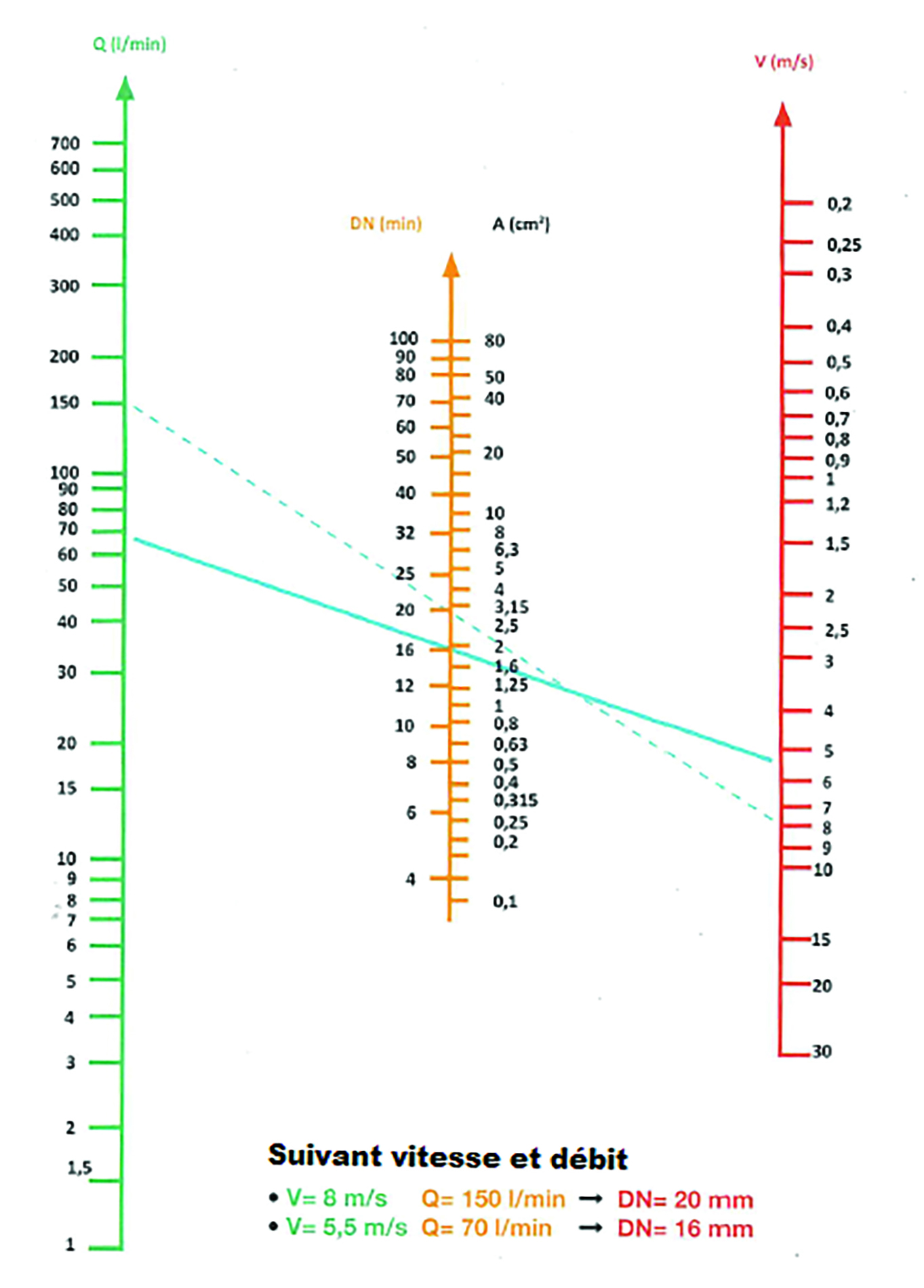

Détermine le diamètre intérieur de la tuyauterie, l’abaque (page suivante) indique le DN en fonction de la vitesse du fluide à respecter :

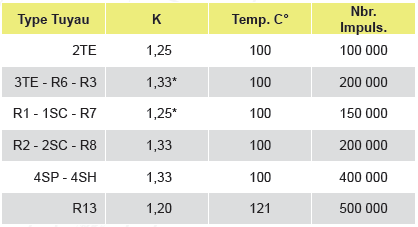

Détermine le type de tuyau à utiliser. Le coefficient de sécurité (par rapport à la pression de rupture) est normalement de 1/4;

On peut admettre un coefficient réduit à 1/3 voir 1/2.5 pour des applications statiques.

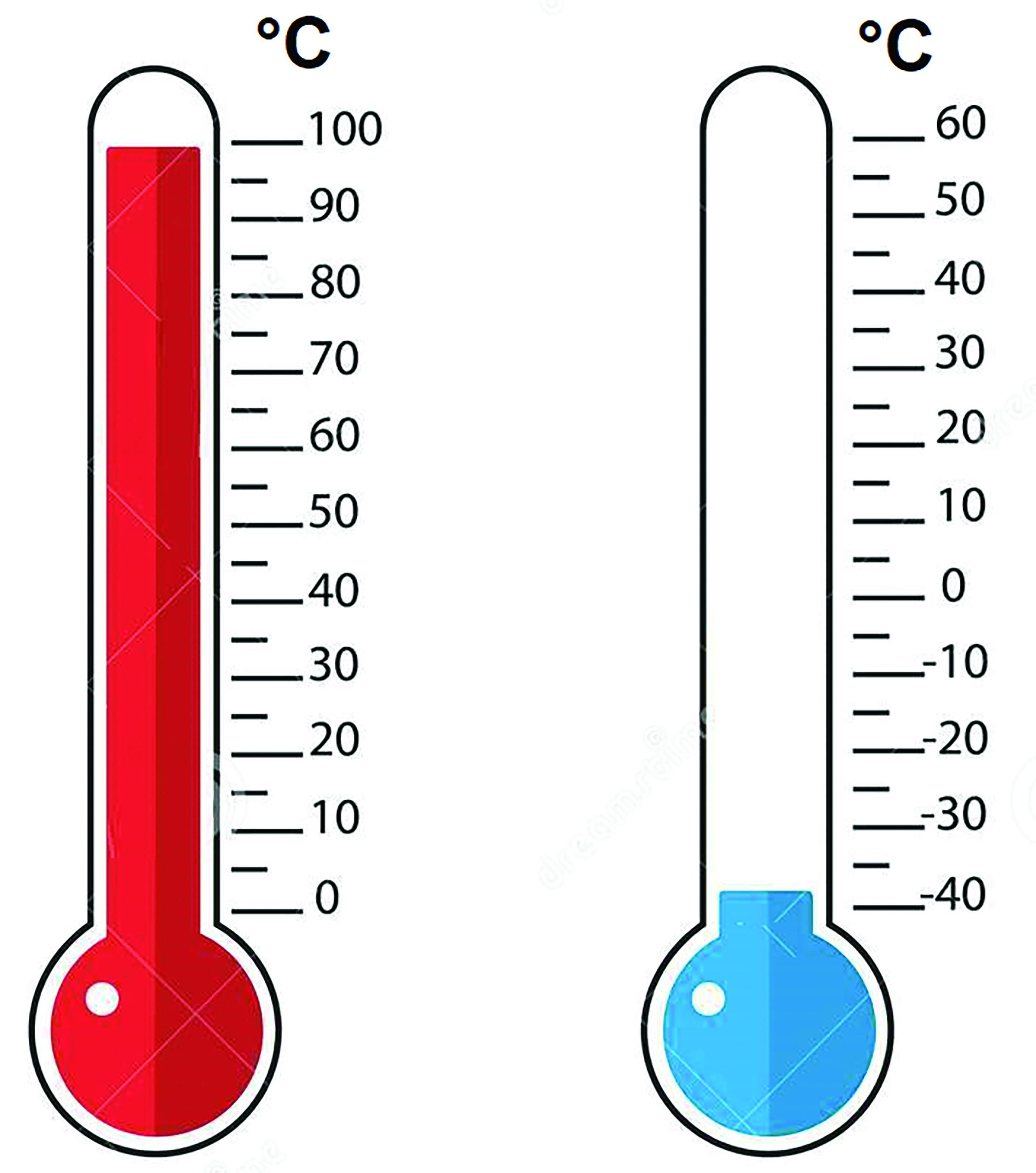

Facteur important qui affecte la durée de vie du flexible, que ce soit par la température du fluide ou ambiante.

Respecter les indications portées dans le présent catalogue pour chaque référence.

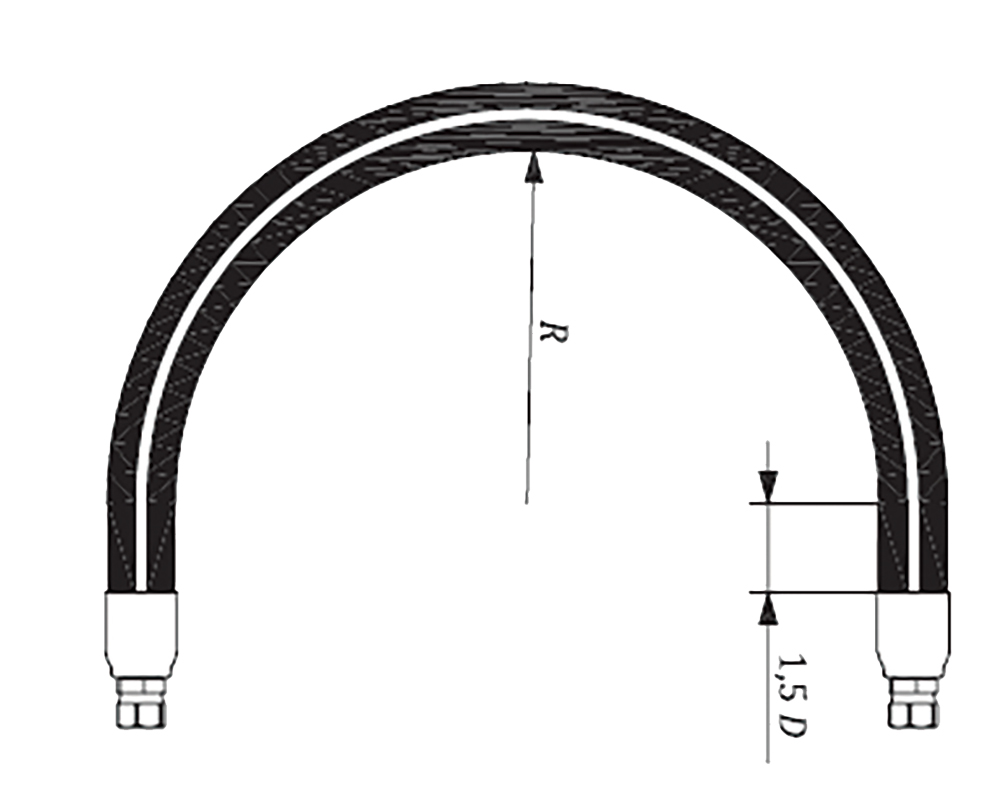

Les valeurs minimums sont indiquées dans les tableaux ci-après. Proscrire les rayons de courbure trop faibles.

NOTA :

Le cumul de contraintes importantes tels que pression, température, rayon de courbure, etc...

Affecte sensiblement la durée de vie du flexible.

(indique le DN en fonction de la vitesse du fluide à respecter)

*Q= Débit du fluide / V= Vitesse du fluide / DN = Diamètre intérieur du tuyau

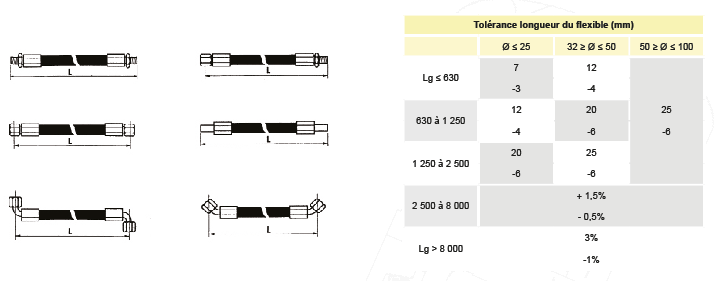

La longueur d’un flexible se mesure de plan de joint à plan de joint, pour les embouts coudés, à l’axe du plan de joint.

(voir schéma ci-dessous)

Longueurs et tolérances respectent les normes internationales (ISO 11237,...)

REMARQUE : Les normes SAE et JIS indiquent des longueurs de flexibles hors tout (HT).

REMARQUE : Les normes SAE et JIS indiquent des longueurs de flexibles hors tout (HT).

Si les deux embouts coudés ne sont pas dans un même plan, l’angle α sera défini conformément au croquis ci-dessous. (à l'axe)

Les tableaux de tuyaux préconisent la pression d’utilisation (PU) recommandée, encore appelée PMS (Pression Maximale de Service)

Les valeurs indiquent la moyenne des pressions d’éclatement constatées.

Ces valeurs sont imposées par les normes définissant les tuyaux, nous rappelons que nous suivons les spécifications EN ou ISO.

Pression à laquelle est soumise le flexible lors de l’essai d’Epreuve Hydraulique.

Ce test permet, dans un temps très court, d’avoir une bonne indication sur la fiabilité de l’assemblage, il sert essentiellement au développement et au contrôle de qualité du produit fini. Nous réalisons ce test suivant les spécifications en vigueur (ISO 6803)

Tous nos flexibles répondent aux tests exigés par les normes internationales (ISO, EN, ...)

Sur demande, nous pouvons effectuer des essais spécifiques ou autres répondant aux cahiers des charges clients (Test omega, etc...)

Toute contrainte mécanique détériore irrémédiablement le flexible, la norme ISO 17165 donne de bonnes indications concernant l'installation (la durée de vie sera grandement réduite).

La température maximum ne doit jamais dépasser les valeurs des spécifications ! Nous pouvons vous conseiller, nous consulter.

Attention proximité de source chaleur importante tel que collecteur

d'échappement ou autre...

Des tuyaux spécifiques existent pour des ambiances élevées ou très basses (-50°C), nous consulter.

Sous pression, les variations de longueur d'un tuyau varient entre : -4% +2%.

Le routage ainsi que la longueur du flexible doivent être optimisés !

(utilisation de tuyau adapté: anti-abrasion, etc...)

Torsion, traction, rayon de courbure excessif, courbure juste derrière l'embout, vibration, attention flexible en mouvement,...

Réduisent performance et durée de vie.

Ci-contre quelques conseils de montage :

NOTA :

Une bonne installation augmente la durée de vie des équipements, et réduits les interventions de maintenance !

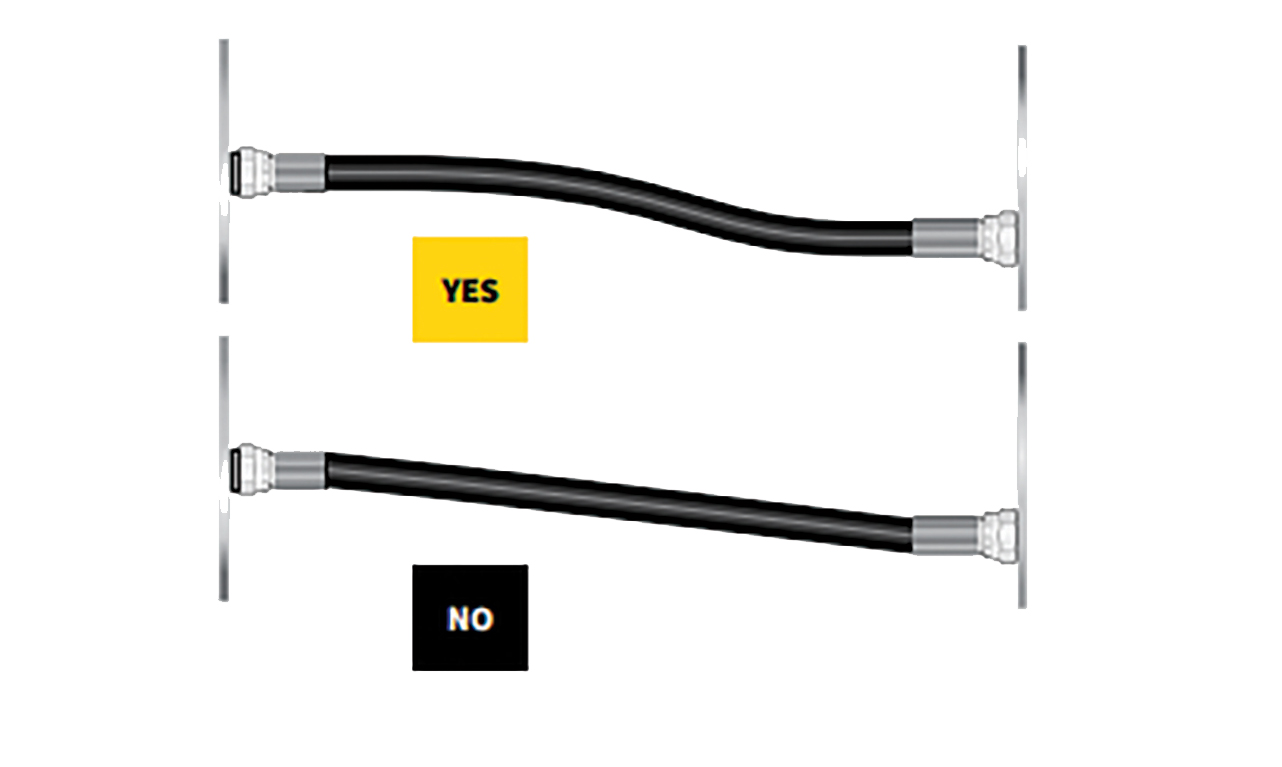

Le flexible installé ne doit pas être solicité en torsion ! *Le flexible ne doit pas être vrillé (vérification à l'aide du marquage).

Le flexible installé ne doit pas être solicité en traction. *Attention au variation de longueur sous pression.

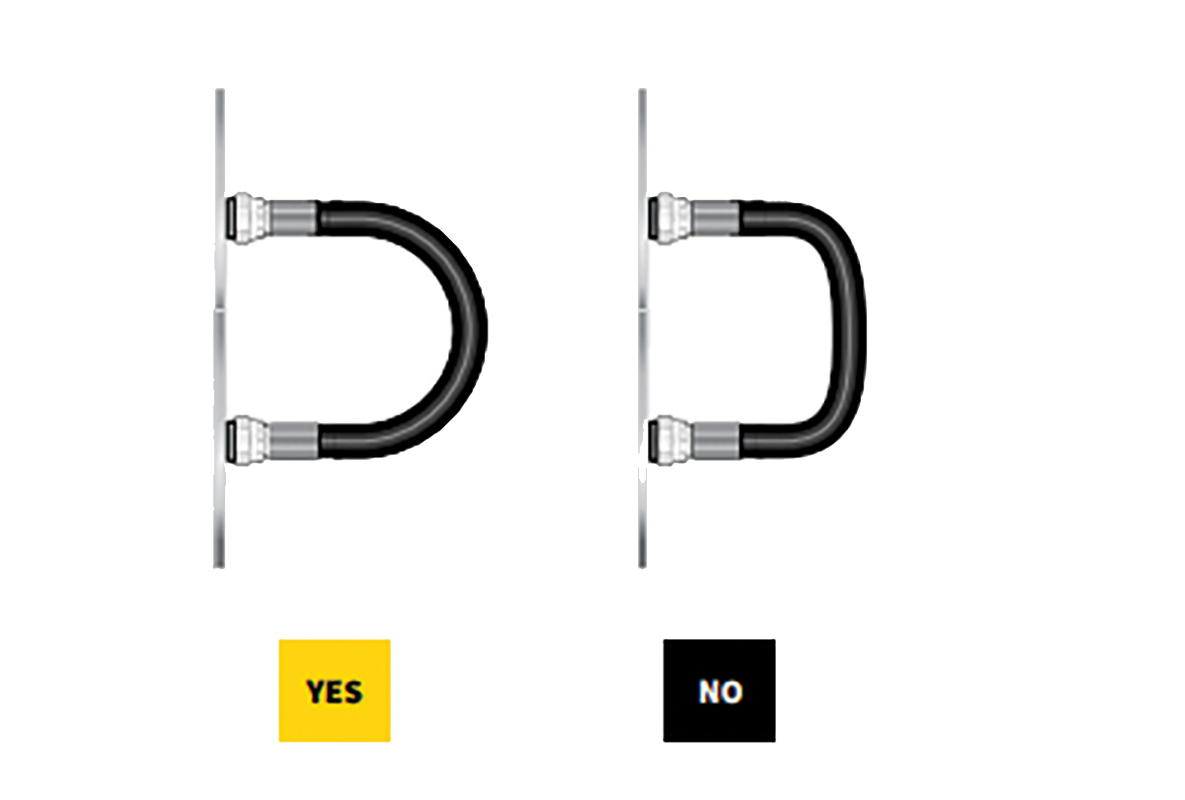

Une fois installé, vérifier que le rayon de courbure minimum

soit respecté.*Attention aux variations de longueur sous pression.

(le rayon de courbure minimum est indiqué pour une mesure à l'axe du Tuyau à la pression nominale de service).

Veillez à respecter le rayon de courbure minimum ainsi qu'une partie droite derrière le sertissage (1.5D minimum) nous conseillons 2,5D pour un montage correct !

Veillez à choisir l'embout approprié à votre installation. (minimiser les contraintes)

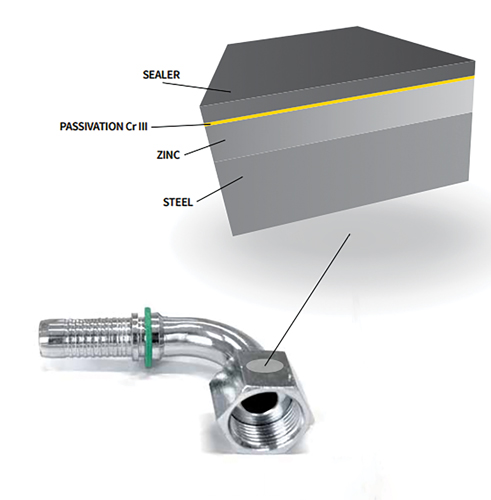

NOTA : Solutions techniques pour des résistances >1000 H.

Zing. Nickel, Nickel chimique, spécial Armée, ...

Fluide agressif

Camouflage

Millieu très agressif